Ratgeber

Entdecken Sie wertvolle Einblicke und Expertenwissen auf unserer Ratgeber-Seite bei Powtec. Hier finden Sie Ressourcen und Informationen zu Themen wie Pulververarbeitung, Pulverkreislauf und Explosionsschutz, die Ihnen bei der Bewältigung Ihrer Herausforderungen in der Prozessindustrie helfen.

Pulverkreislauf

Der Weg des Pulvers

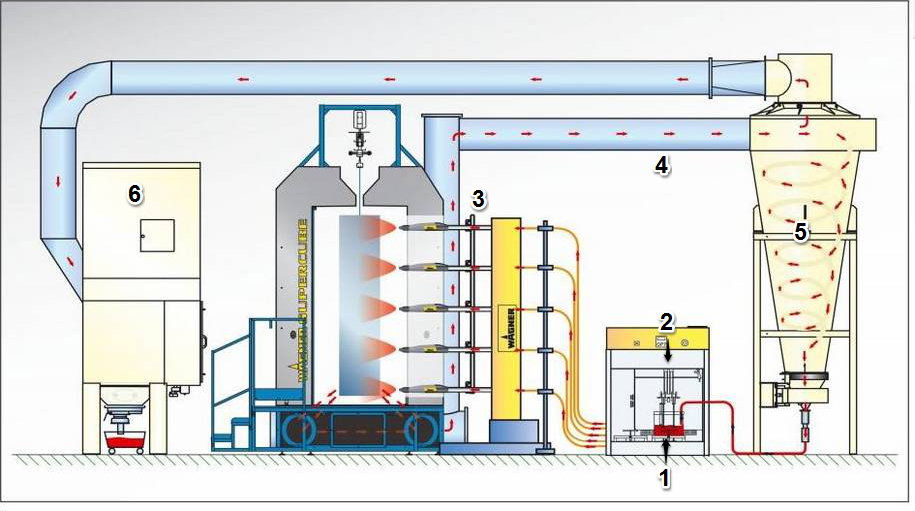

Beim Pulverbeschichten wird zwischen dem Großen und dem Kleinen Pulverkreislauf unterschieden.

Der Große Pulverkreislauf beschreibt den kommpletten Weg des Pulvers durch die Beschichtungsanlage. Das Pulver wird von einem Behälter mittels Injektoren und Schläuchen zu den Pistolen gefördert, die das Pulver auf das Werkstück auftragen. Das Overspray wird dabei von der Absaugung zum Zyklon befördert und von diesem wieder zum Pulverbehälter transportiert.

Der Kleinen Pulverkreislauf hingegen beschreibt den Weg vom Behälter bis zum Werkstück.

Blick in die Anlage

Im Pulverzentrum erfolgt die Pulveraufbereitung. Um das Pulver zu fluidisieren taucht das Ansaugsystem (2) in den Pulverbehälter (1) ein. Durch die Zufuhr von Luft und das Vibrieren des Bodens entsteht ein homogenes Pulver- / Luftgemisch und das Pulver beginnt zu fließen.

Im Beschichtungsbetrieb wird Pulver entnommen, was zu einem Absinken des Pulverspiegels im Behälter führt. Eine Niveausonde misst den Pulverspiegel und löst bei Bedarf das Absenken des Ansaugsystems aus, um eine kontinuierliche Pulverförderung zu gewährleisten. Bei Pulvermangel wird ggf. Frischpulver nachgefördert und zeitversetzt automatisch Alarm ausgelöst.

Je nach Pulverzentrum wird der Pulververbrauch automatisch oder durch manuelles Nachfüllen von Frischpulver in den entsprechenden Behälter kompensiert.

Das fluidisierte Pulver wird durch die auf dem Ansaugsystem angebrachten Injektoren mit Hilfe der Förderluft aus dem Pulverbehälter angesogen und zu den Sprühpistolen gefördert. Durch Erhöhung der Förderluftmenge wird die geförderte Pulvermenge vergrößert. Die Zufuhr der Dosierluft erhöht die Strömungsgeschwindigkeit im Pulverschlauch.

In der industriellen Pulverbeschichtung werden je nach Verwendungszweck Corona oder Tribo Sprühpistolen (3) eingesetzt. In der Pistole werden die Pulverpartikel aufgeladen und von dort gleichmässig auf das geerdete Werkstück gesprüht. Um der großen Vielfalt von Werkstücken Rechnung zu tragen (Profile, Gitterkonstruktionen, ebene Flächen etc.) stehen verschiedenste Düsensysteme wie Flachstrahldüsen, Prallkegel, u.s.w. zur Auswahl.

Ein Teil des Farbpulvers wird vom Werkstück nicht aufgenommen. Dieser sogenannte Overspray wird aus der Sprühkabine abgesogen und über den Abluftkanal (4) dem Zyklon (5) zugeführt.

Im Zyklon wird das Pulver-Luftgemisch in Rotation versetzt. Dadurch entstehen Fliehkräfte, welche das Pulver nach außen an die Wand des Abscheiderohrs schleudern. Das Pulver wird spiralförmig nach unten auf die Siebfläche der Siebmaschine gefördert, wo grobe Verunreinigungen zurückgehalten werden. Mit Hilfe eines Pfropfenförderers wird das so zurückgewonnene Farbpulver schließlich wieder dem Pulverbehälter im Pulverzentrum zugeführt. Hier schließt sich nun der Kreislauf.

Das im Abscheiderohr des Zyklons rotierende Reingas wird zum Nachfilter (6) gefördert, in dem letzte Staubpartikel ausgefiltert werden. Die gereinigte Abluft gelangt wieder in die Umwelt. Das im Filter festgehaltene Restpulver rieselt hingegen in das bereitgestellte Gebinde, z. B. einen Abfallsack bzw. Abfallbehälter, um anschließend entsorgt zu werden.

Ratgeber:

Explosionsschutz

Allgemein

Begriff

ATEX ist ein weit verbreitetes Synonym für die ATEX-Leitlinien der Europäischen Union. Die Bezeichnung ATEX leitet sich aus der französischen Abkürzung für ATmosphère EXplosibles ab. Die Direktive umfasst aktuell zwei Richtlinien auf dem Gebiet des Explosionsschutzes, nämlich die ATEX-Produktrichtlinie 94/9/EG und die ATEX-Betriebsrichtlinie 1999/92/EG.

Grundlegendes zu den Atex Direktiven

ATEX-Logo

Die Europäische Union (EU) und ihre Vorgängerorganisationen (EG und EWG) haben mittlerweile zahlreiche Beschlüsse zur Harmonisierung des Europäischen Marktes auf den Weg gebracht. Die Hauptaufgabe ist es den freien, ungehinderten Warenverkehr innerhalb der EU zu gewährleisten. Hierzu wurden zahlreiche unharmonisierte nationale Vorschriften vereinheitlicht und zusammengefasst und anschließend in Europäische Normen überführt. Die ATEX-Leitlinie ist eine solche Europäische Richtlinie und stammt aus dem Jahr 1994. Sie deckt Geräte und Schutzsysteme ab, welche in explosionsgefährdeten Bereichen Verwendung finden sollen.

Die ATEX-Leitlinien werden von der Generaldirektion Unternehmen und Industrie der Europäischen Kommission in Zusammenarbeit mit den Mitgliedstaaten, der europäischen Industrie, europäischen Normungsgremien (CEN, CENELEC) und sogenannten benannten Stellen (in Deutschland z. B.: BAM, PTB, ZELMEx oder verschiedene TÜV) ausgearbeitet.

Die ATEX-Richtlinien 94/9/EG und 1999/92 richten sich an die EG-Mitgliedsstaaten. Diese sind somit verpflichtet, in ihrer nationalen Gesetzgebung mindestens die in der Richtlinie definierten Standards in nationales Recht umzusetzen.

Atex Grundlagen

Beim Umgang mit Stoffen, die mit Sauerstoff reagieren können, ist immer dann mit einer Explosionsgefahr zu rechnen, wenn in einem Raumvolumen der brennbare Stoff mit einem bestimmten Partialdruck oder als feinkörniger Staub in der Luft vorliegt. Ein explosives Gas-Luft-Gemisch liegt dann vor, wenn der Anteil des brennbaren Gases oder einer verdampften Flüssigkeit zwischen der unteren (UEG) und oberen (OEG) Explosionsgrenze liegt. Bei Stäuben muss für das Auftreten einer explosionsfähigen Atmosphäre eine ausreichend geringe Größe der Staubkörner und eine Mindestdichte vorliegen.

Eine Explosion ist „eine plötzliche Oxidations- oder Zerfallsreaktion mit Anstieg der Temperatur, des Drucks oder beider gleichzeitig“ (ISO 8421-1, EN 1127-1). Eine Explosion ist nur bei einem bestimmten Mischungsverhältnis von brennbarer Substanz (Gas, Staub) und Luft möglich. Bei Staubexplosionen ist der Körnungsgrad noch ein wichtiger Parameter. Je kleiner die Körner, umso größer ist die Oberfläche und damit steigt die Reaktionsgeschwindigkeit.

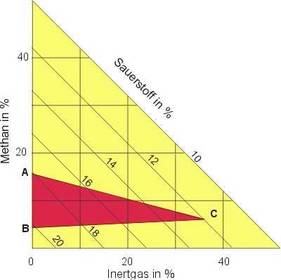

In einem Explosionsdreieck können für ein explosionsfähiges Gas-Luft-Inertgas-Gemisch (Angabe des Sauerstoffanteils) verschiedene Bereiche dargestellt werden.

Unterhalb der Strecke BC: Bereich unterhalb der unteren Explosionsgrenze; die Fortpflanzung einer Explosion ist nicht möglich,

Dreieck ABC: explosionsfähiges Gemisch,

Oberhalb der Strecke AC: Bereich oberhalb der oberen Explosionsgrenze; die Fortpflanzung einer Explosion ist nicht möglich,

Bereich rechts vom Punkt C: Aufgrund der Inertisierung des Gemisches ist eine Explosionsfortpflanzung nicht möglich.

Der maximale Explosionsdruck wird bei einem stöchiometrischen Verhältnis von brennbarem Gas und Luft erreicht. Die maximalen Explosionsdrücke von Kohlenwasserstoffen und Luft liegen zwischen 8 und 10 bar. Je weiter die Zusammensetzung eines brennbaren Gas- und Luftgemisches von dem stöchiometrischen Verhältnis abweicht oder ein nicht an der Reaktion beteiligtes Gas (Inertgas) untergemischt wird, umso geringer ist der Temperatur- und Druckanstieg im Falle einer Zündung. Wenn die Temperatur nicht mehr hoch genug ist, um Radikale für die Reaktion zu bilden, dann kann sich eine Explosion nicht weiter fortpflanzen.

Die Zündung brennbarer Stäube kann dann erfolgen, wenn der Staub eine geringe Korngröße (in der Regel unter 0,5 mm Partikelgröße) aufweist. Voraussetzung für eine Explosion ist neben einer wirksamen Zündquelle eine ausreichende Dichteverteilung des Staubes in der Atmosphäre. Die hier angewandte untere Explosionsgrenze wird anhand der Staubdichte in der Luft (in g/m³) angegeben. Eine Staubablagerung von weniger als einem Millimeter in einem Raum kann bei Aufwirbelung bereits eine gefährliche explosionsfähige Atmosphäre zur Folge haben. Die Dichteverteilung des Staubes in der Atmosphäre ist zeitlich sehr unterschiedlich. Daher kann im Gegensatz zu den Ansätzen bei gasförmigen explosionsfähigen Stoffen (Bestimmung der Konzentration von Gasen in der Luft über den temperaturabhängigen Partialdruck) keine eindeutige Aussage hinsichtlich des Erreichens der Explosionsgrenzen gegeben werden. Wenn staubförmige Stoffe eine ausreichend feine Körnung aufweisen und in ausreichender Menge vorliegen (zum Beispiel die Mindestschichtdicke von 1 mm in einem Raum überschritten wird), dann besteht prinzipiell die Gefahr einer Staubexplosion und somit müssen Explosionsschutzmaßnahmen ergriffen werden.

Kriterien für die Auswirkung einer Staubexplosion sind

- Medianwert der Korngrößenverteilung,

- untere Explosionsgrenze

- maximaler zeitlicher Druckaufbau pro Kubikmeter Volumen: KSt in bar m/s

- maximaler Explosionsüberdruck

- die Mindestzündenergie.

Entsprechend den KSt -werten werden die Staubexplosionsklasse eingeteilt. Als Zündquellen kommen bei Stäuben

- heiße Oberflächen

- statische Elektrizität

- mechanisch erzeugte Funken

- Glimmnester

- Lichtbögen

in Betracht.

______

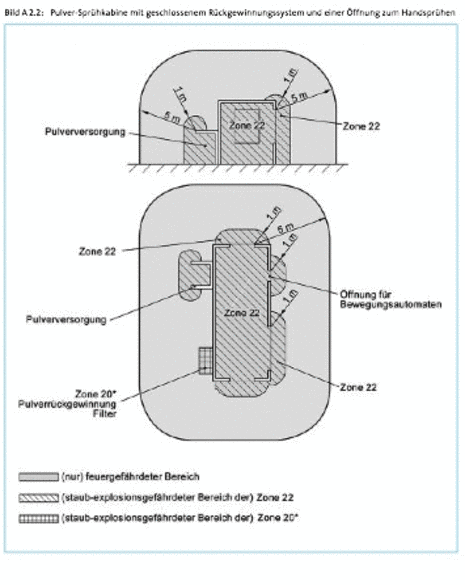

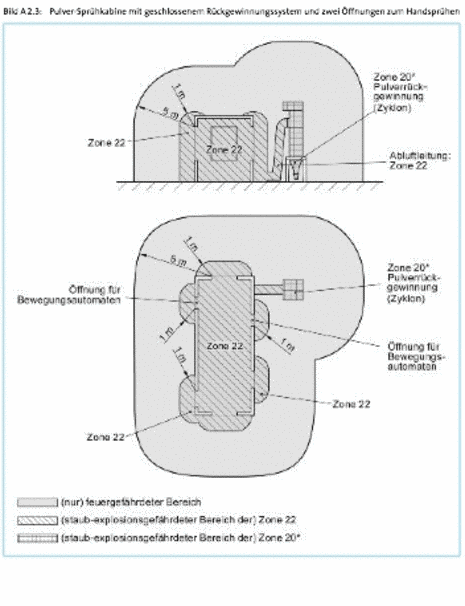

Zone 20 ist ein Bereich, in dem gefährliche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbarem Staub ständig, über lange Zeiträume oder häufig vorhanden ist.

Zone 21 ist ein Bereich, in dem sich bei Normalbetrieb gelegentlich eine gefährliche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbarem Staub bilden kann.

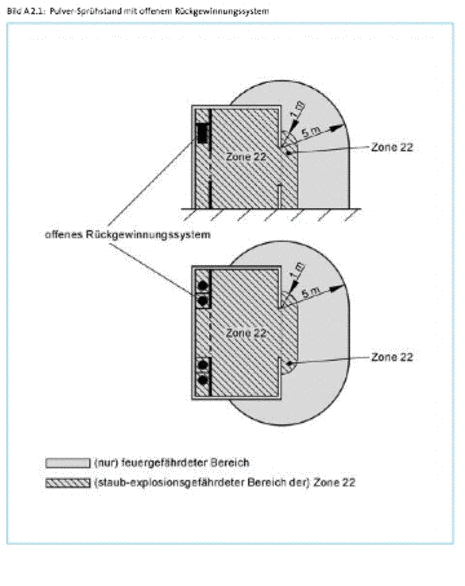

Zone 22 ist ein Bereich, in dem bei Normalbetrieb eine gefährliche explosionsfähige Atmosphäre in Form einer Wolke aus in der Luft enthaltenem brennbarem Staub normalerweise nicht oder aber nur kurzzeitig auftritt.

In Deutschland wurde vor der Einführung der ATEX-Richtlinien und der EN-Normen bei Stäuben unterteilt in Zone 10 (entspricht heute ungefähr Zone 20/21) und Zone 11 (entspricht heute ungefähr Zone 22).

In den Zonen muss die Wahrscheinlichkeit der Wirksamkeit von Zündquellen verringert werden. In Zone 2/22 reicht es aus, wenn die Geräte keine betriebsbedingten Zündquellen aufweisen. Für Geräte mit Zündgefahren, die in der Zone 1 oder 21 verwendet werden, darf auch bei Auftreten eines Fehlers die Wirksamkeit der Zündquellenvermeidung nicht beeinträchtigt werden. In Zone 0/20 müssen bei der Auslegung der Geräte auch sehr seltene Fehler, die eine Zündquelle darstellen, ausgeschaltet werden.

Für die Einteilung von Zonen sind die Parameter Explosionsgrenzen, freisetzbare Stoffmengen und Volumenstrom der Lüftungsmaßnahmen sowie ggf. eingesetzte Überwachungseinrichtungen relevant. Die freisetzbare Stoffmenge und die Wahrscheinlichkeit und Zeitdauer eines Austritts ist oft schwierig zu quantifizieren. Als Anhaltspunkt zur Ausdehnung explosionsgefährdeter Zonen kann die Beispielsammlung im Anhang der BGR 104 dienen.

Besonders bei längerer Verweilzeit von brennbaren Stäuben besteht die Gefahr der Selbstentzündung. Solange ein brennbarer Staub sich in einer nicht bewegten Schüttung entzündet, verläuft nach einer Selbstentzündung die Verbrennung langsam, da wenig Luft zu dem Glimmnest zuströmen kann. Wird allerdings der Staub mit dem Glimmnest durch ein Fördersystem mit hohem Luftanteil ausgetragen, wirkt das Glimmnest als Zündquelle für das zu betrachtende Staub-Luft-Gemisch. Da Glimmnester in vielen technischen Anwendungen nicht ausgeschlossen werden können, müssen für diesen Fall geeignete Maßnahmen vorgesehen werden, um eine Gefährdung durch Explosionen zu vermeiden.

- Erkennen von Glimmnestern durch die Überwachung von Oberflächentemperaturen oder besser durch eine automatische CO-Messung

- Einleitung von Gegenmaßnahmen nach dem Erkennen von Glimmnestern (Inertisierung mit CO2, N2 oder Wasserdampf)

- Explosionsdruckstoßfeste Bauweise oder Einbau von Druckentlastungsklappen und Auslegung des Bauteils nach dem reduzierten Explosionsdruck nach VDI 2263 und VDI 3673 (Druckentlastung von Staubexplosionen) oder DIN EN 14491 (Systeme zur Druckentlastung von Staubexplosionen)

- Örtliche Begrenzung von Explosionen durch den Einbau von Schnellschlussarmaturen, Löschmittelsperrung oder Schleusensystemen. Eine explosionstechnische Entkopplung kann auch durch eine geeignete als Schutzsystem zertifizierte Zellenradschleuse erfolgen.

Daher ist die Maßnahme der Zündquellenvermeidung bei der Betrachtung von Stäuben oft keine ausreichende Explosionsschutzmaßnahme.

Besonders muss auch die Entzündung von Stäuben auf heißen Oberflächen betrachtet werden. Insbesondere die organischen Stäube haben eine schlechte Wärmeleitfähigkeit. Eine wärmedämmende Staubschicht auf einem elektrischen Betriebsmittel führt zu einem Anstieg der Oberflächentemperatur. Bei ausreichend dicker Staubablagerung kann die Glimmtemperatur erreicht werden und eine Zündung zur Folge haben. Im Vergleich zu den Gasen und Dämpfen weisen Stäube eine deutlich höhere Zündenergie auf. Es muss jedoch berücksichtigt werden, dass sich Stäube zum Beispiel bei pneumatischer Förderung stark aufladen können.

Eine Auswertung der Zündquellen bei Staubexplosionen hat ergeben, dass mechanische Funken/mechanische Erwärmung die Hauptzündquelle (32,7 %) darstellt; es folgen Glimmnester (12,7 %) und elektrostatische Entladungen (8,5 %).

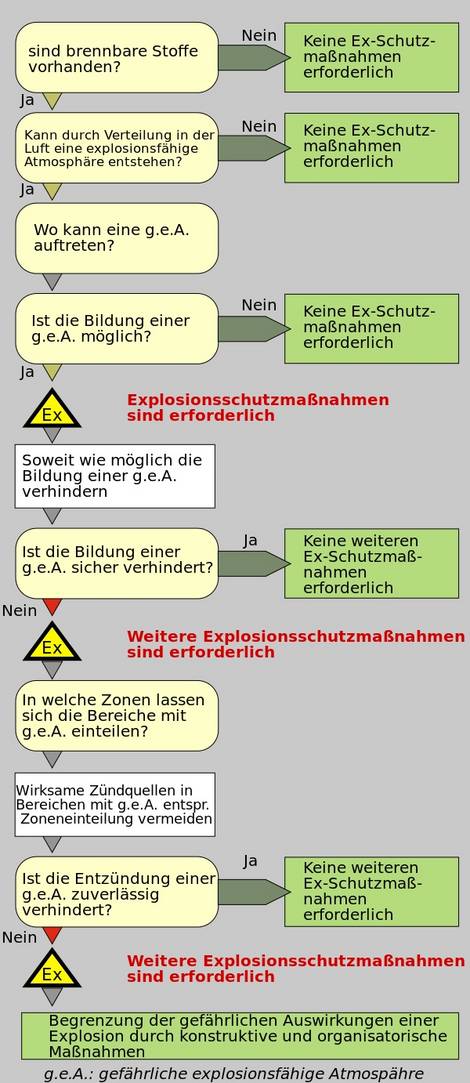

Primärer Explosionsschutz

Maßnahmen, welche eine Bildung gefährlicher explosionsfähiger Atmosphäre verhindern oder einschränken (Vermeiden explosionsfähiger Atmosphäre).

Sekundärer Explosionsschutz

Maßnahmen, welche die Entzündung gefährlicher explosionsfähiger Atmosphäre verhindern (Vermeiden wirksamer Zündquellen).

Tertiärer Explosionsschutz

Maßnahmen, welche die Auswirkungen einer Explosion auf ein unbedenkliches Maß beschränken (Konstruktiver Explosionsschutz).

Vorrangig ist die Vermeidung einer explosionsfähigen Atmosphäre. Explosionsschutz muss planmäßig herbeigeführt werden. Die Betriebssicherheitsverordnung (BetrSichV) und die Explosionsschutzverordnung (11. ProdSV) bilden in Deutschland den rechtlichen Rahmen hierfür.

Substitution

Um die Gefährdung durch eine Explosion zu vermeiden oder gering zu halten, sollte zuerst geprüft werden, ob der explosionsgefährdete Stoff durch andere Stoffe ersetzt werden kann, von denen keine Explosionsgefahr ausgeht (zum Beispiel Ersatz von lösungsmittelhaltigen Farben durch wasserlösliche) oder die Wahrscheinlichkeit einer Explosion reduziert wird (Ersatz von reinem Aluminiumpulver durch Aluminiumpulver, das in Öl suspendiert und damit nicht mehr der Luft zugängig ist).

Entfernen und Verdünnung der explosionsfähigen Stoffe

Bei explosionsfähigen Stäuben kann durch regelmäßiges Entfernen, am besten durch Abwaschen, die Explosionsgefahr beseitigt werden. Dabei muss beachtet werden, dass die eingesetzten Reinigungsgeräte bei Betrieb selber keine Explosion verursachen dürfen. Diese Gefahr besteht beispielsweise bei nicht explosionsgeschützten Staubsaugern. Werden mit nicht explosionsgeschützten Staubsaugern zum Beispiel Schießstände gereinigt, kommt es mit hoher Wahrscheinlichkeit zu einer schweren Explosion, da nicht detoniertes feines Schießpulver sich im Staubsauger ansammelt und leicht entzündet werden kann. Auch auf den ersten Blick harmlose Stoffe wie Mehl oder Holzstaub können so unerwartet beim Reinigen explodieren. Als Zündquelle kommt dann auch elektrostatische Aufladung in Frage. Bei explosionsfähigen Dämpfen von Flüssigkeiten oder Gasen kann eine explosionsfähige Atmosphäre durch Verhindern einer Akkumulation durch Abtransport kombiniert mit Verdünnung deutlich unter die UEG erreicht werden. Dies kommt dem Entfernen und Verdünnen von explosionsfähigen Stäuben gleich.

Passivierung der explosionsfähigen Stoffe

Durch die Konditionierung können die explosionsfähigen Stoffe in einen nicht explosionsfähigen Zustand überführt werden. Dabei ist darauf zu achten, dass die Konditionierung ausreichend lange wirksam bleibt. Ein erprobtes Verfahren ist zum Beispiel die Behandlung von in trockenem Zustand explosionsfähigen Stäuben mit hygroskopischen Stoffen, die Feuchtigkeit aus der Luft binden und dabei den Stoff dauerhaft so feucht halten, dass er nicht zu einem explosionsfähigen Gemisch aufgewirbelt werden kann.

Bewährt hat sich zum Beispiel das Besprühen der verstaubten Stellen mit konzentrierter hygroskopischer Magnesiumchloridlauge (MgCl2 (aq.)). Dieses ist im Bergbau eine weit verbreitete Methode zur Befeuchtung von Kohlenstaub, der sich auf horizontalen oder schrägen Flächen des Streckenausbaus oder sonstigen Winkeln ablagert und bei einer Schlagwetterexplosion so am Aufwirbeln gehindert werden kann. Nachteilig ist, dass Magnesiumchloridlauge stark korrosiv wirkt.

Inertisierung

Durch Inertisierung zum Beispiel mit Stickstoff kann ein Gaspolster über einer brennbaren entzündlichen Flüssigkeit aufgebracht und so die Bildung einer explosionsfähigen Atmosphäre vermieden werden (Vermeidung des Explosionsdreiecks: „Beschleierung“).

Isolation

Die explosionsfähigen Stoffe sollten technisch dicht gelagert oder unter Vermeidung der Zuführung von Luft verarbeitet werden.

Hierunter versteht man die Vermeidung wirksamer Zündquellen. Die Bereiche, in welchen eine gefährliche explosionsfähige Atmosphäre (g.e.A.) auftreten kann, müssen als explosionsgefährdete Zonen ausgewiesen werden. Um in diesen Zonen eine Explosion zu verhindern, dürfen keine wirksamen Zündquellen verwendet werden. Als Zündquellen müssen je nach den Umständen

- Blitzschlag

- Lichtbögen oder Funken in elektrischen Geräten (durch die Zündschutzart eigensicher auf eine sicherheitlich unbedenkliche Energiefreisetzung des bei einem Kurzschluss auftretenden Funkens zu begrenzen)

- Potentialunterschiede

- Flammen

- heiße Oberflächen

- mechanische Schlag- oder Reibfunken

- elektrostatische Aufladung nicht geerdeter Bauteile oder Personen

- Gleitbüschelentladung an nicht leitfähigen Bauteilen

- Adiabatische Kompression

- Elektrostatische Aufladung beschleunigter Flüssigkeitstropfen

- kurzwellige Strahlung

berücksichtigt werden.

Je höher und länger die Wahrscheinlichkeit des Auftretens einer g.e.A. ist, desto höher sind die Anforderungen an die dort eingesetzten Geräte. Die Ausdehnung einer explosionsgefährdeten Zone hängt von der austretenden Menge des betrachteten Stoffs und der eingeleiteten sekundären Explosionsschutzmaßnahmen (zum Beispiel Lüftung, Gaswarnanlage) ab. Ferner sind die spezifischen Eigenschaften des Stoffes bei der Zonenfestlegung zu beachten (Dichte im Verhältnis zu Luft, Explosionsgrenzen, maximaler Explosionsdruck, Druckaufbaugeschwindigkeit).

Durch Lüftungsmaßnahmen kann die räumliche Ausdehnung einer explosionsgefährdeten Zone reduziert werden oder es kann eine Ex-Zone mit geringeren Anforderungen gewählt werden. Es besteht zum Beispiel die Möglichkeit, bei Überschreitung eines Grenzwertes an einer Gaswarnanlage eine Zwangslüftung einzuschalten oder nicht explosionsgeschützte Betriebsmittel abzuschalten. Die Schutzmaßnahmen werden meistens bei 25 % bis 50 % der unteren Explosionsgrenze (UEG) eingeleitet.

Nicht in allen Fällen ist es möglich, nur durch Auswahl geeigneter Betriebsmittel die Gefahr einer Explosion auf das geforderte Maß zu reduzieren. Es müssen dann zusätzliche Explosionsschutzmaßnahmen angewendet werden, um die Auswirkungen einer Explosion zu beherrschen und zu begrenzen, um so eine Personengefährdung auszuschließen. Der tertiäre Explosionsschutz wird angewandt, wenn die Maßnahmen des primären und sekundären Explosionsschutz nicht ausreichen.

- Verdichter für explosionsfähige Gasgemische, die als Zündquelle nicht auszuschließen sind

- pneumatische Förderung explosionsfähiger Stäube

- Silos und Bunker für explosionsfähige Stäube, in denen das Entstehen oder Einbringen von Glimmnestern möglich ist

- zusätzliche Maßnahme in den Zonen 0 und 20

Folgende Maßnahmen kommen in Frage

- explosionsdruck- oder explosionsdruckstoßfeste Bauweise von Apparaten und Bauwerken, die dem Explosionsdruck standhalten (konstruktiver Explosionsschutz)

- Flammendurchschlagsicherungen, die eine Flammenfront soweit abkühlen, dass eine Explosion räumlich begrenzt bleibt

- Wassertauchungen in Rohrleitungen, die ebenfalls eine Explosion unterbrechen (Flammensperre)

- automatische Schnellschlusseinrichtungen in Verbindung mit geeigneten IR-Detektoren, die mit einer ausreichend kurzen Reaktionszeit Ventile in angeschlossenen Rohrleitungen schließen

- autark arbeitende Verschlussventile in Rohrleitungen für Gase („Ventex-Ventile“), die bei plötzlichem Druckanstieg Leitungsabschnitte absperren

Explosionsunterdrückungssysteme (z. B. automatische Schaumlöscheinrichtungen) ausgelöst durch geeignete IR-Detektoren oder Drucksensoren mit Auswertegeräten. Mit diesen Systemen wird eine explosive Reaktion erkannt und unterdrückt (gelöscht), bevor größerer Schaden durch unzulässigen Druckanstieg entsteht. Der Einsatz wird meistens mit anderen Explosionsschutzmaßnahmen kombiniert, beispielsweise Schnellschlusseinrichtungen, dynamische Flammensperren, um die Explosion räumlich zu begrenzen

- Druckentlastungseinrichtungen (Druckentlastungsklappen, Berstscheiben), die den Explosionsdruck auf ein beherrschbares Maß begrenzen (zum Beispiel an großen Silos). Sicherheitsventile sind nicht geeignet, den Druckanstieg durch eine Explosion abzuführen, da hierzu große Entlastungsflächen erforderlich sind

Gesetzlicher Rahmen und Regulierungen

Europa

Zur Umsetzung der ATEX-Richtlinien können Normen angewendet werden, um die grundlegenden Sicherheits- und Gesundheitsanforderungen (ESHR) nachzuweisen. Für harmonisierte Normen, die im Official Journal (OJ) der Europäischen Kommission veröffentlicht werden, gilt die Vermutungswirkung.

ATEX-Richtlinie 94/9/EG – Hersteller

Die Beschaffenheitsanforderungen an Einrichtungen und Betriebsmittel, von denen eine Zündgefahr ausgehen kann, sind europaweit harmonisiert worden. Die Anforderungen sind in der ATEX-Produktrichtlinie 94/9/EG (auch als ATEX 100a oder ATEX 95 (seit Maastricht) bzw. ATEX 114 (seit Lissabon – AEUV) bezeichnet (bezieht sich auf den Artikel in den Verträgen der EU)) aufgeführt. Die Richtlinie beschreibt die Anforderungen an die „grundlegenden Gesundheits- und Sicherheitsanforderungen (engl. ESHR)“ sowie Konformitätsbewertungsverfahren für elektrische und nicht-elektrische Geräte und Systeme, die in explosionsgefährdeten Bereichen eingesetzt werden können.

Umsetzung

Allgemeiner Hinweis: Die Anforderungen der ATEX-Richtlinie 94/9/EG sind unverändert in nationales Recht der Mitgliedsstaaten umzusetzen.

In Deutschland wurde diese Richtlinie durch die 11. Verordnung zum Produktsicherheitsgesetz Explosionsschutzverordnung (11. ProdSV) in nationales Recht umgesetzt.

ATEX-Richtlinie 1999/92/EG – Anlagenbetreiber

Die ATEX-Betriebsrichtlinie 1999/92/EG (auch als ATEX 118a oder ATEX 137 (seit Maastricht) bzw. ATEX 153 (seit Lissabon) bezeichnet (bezieht sich auf den Artikel in den Verträgen der EU)) beschreibt die Anforderungen an den Betrieb von Anlagen im explosionsgefährdeten Bereich. In der ATEX-Richtlinie 1999/92/EG werden die Risikoanalyse (mögliche Zündquellen), die Zoneneinteilung, die Erstellung von Explosionsschutzdokumenten und verantwortlichen Personen für die Anlage beschrieben. In einem zweiten Schritt muss eine im Bereich des Explosionsschutz befähigte Person prüfen, ob die Vorgaben des Explosionsschutzkonzeptes umgesetzt worden sind und ob die eingesetzten elektrischen und nicht-elektrischen Geräte für die jeweils festgelegte Zone geeignet sind.

Normative Dokumente

Harmonisierte Normen

- DIN EN 1127 – 1 Explosionsfähige Atmosphären, Explosionsschutz Teil 1, Grundlagen und Methodik

- DIN EN 1127 – 2 Explosionsfähige Atmosphären, Explosionsschutz Teil 2, Grundlagen und Methodik in Bergwerken

- EN 13237 Begriffe für Geräte und Schutzsysteme zur Verwendung in explosionsgefährdeten Räumen

- EN 13463-1 Nicht-elektrische Geräte für den Einsatz in explosionsgefährdeten Bereichen, Grundlagen und Anforderungen

- EN 13463-3 Nicht-elektrische Geräte für den Einsatz in explosionsgefährdeten Bereichen, Schutz durch druckfeste Kapselung „d“

- EN 13463-5 Nicht-elektrische Geräte für den Einsatz in explosionsgefährdeten Bereichen, Schutz durch Konstruktive Sicherheit „c“

- EN 13463-6 Nicht-elektrische Geräte für den Einsatz in explosionsgefährdeten Bereichen, Schutz durch Zündquellenüberwachung „b“

- EN 13463-8 Nicht-elektrische Geräte für den Einsatz in explosionsgefährdeten Bereichen, Schutz durch Flüssigkeitskapselung „k“

- EN 14491 Schutzsysteme zur Druckentlastung von Staubexplosionen

- EN 14797 Einrichtungen zur Explosionsdruckentlastung.

- DIN EN 13980:2003-02 Sicherheitstechnischen Grundsätze für Explosionsgefährdete Bereiche und die Anwendung des Qualitätsmanagementsystems, ersetzt durch EN 80079-34.

- EN 80079-34: Explosionsgefährdete Bereiche – Teil 34: Anwendung von Qualitätsmanagementsystemen für die Herstellung von Geräten

- EN 60079-0: Explosionsfähige Atmosphäre – Teil 0: Geräte – Allgemeine Anforderungen

Nationale Regelwerke

- Betriebssicherheitsverordnung

- BGR 104 (bisher: ZH 1/10) Regeln für das Vermeiden der Gefahren durch explosionsfähige Atmosphäre mit Beispielsammlung (Explosionsschutz-Regeln – EX-RL)

- BGR 109 (bisher: ZH 1/32) Richtlinien zur Vermeidung der Gefahren von Staubbränden und Staubexplosionen beim Schleifen, Bürsten und Polieren von Aluminium und seinen Legierungen

- TRBS 2153 – Vermeidung von Zündgefahren infolge elektrostatischer Aufladungen

- BGI 740, Lackierräume und -einrichtungen, Bauliche Einrichtungen, Brand- und Explosionsschutz, Betrieb

- VDI 2263 Staubbrände und Staubexplosionen

- VDI 3673 Bl. 1 Druckentlastungen von Staubexplosionen (jetzt EN 14491 s.o.)

- TAA-GS-13 Leitfaden explosionsfähige Staub/Luftgemische und Störfallverordnung, Teil 2 Störfallvorsorge und Anh

Ratgeber:

Explosionsschutz

für Betreiber

Erklärung

Die Betriebssicherheitsverordnung (BetrSichV) ist die deutsche Umsetzung der Arbeitsmittelrichtlinie 89/655/EWG, später ersetzt durch Richtlinie 2009/104/EG, und regelt in Deutschland die Bereitstellung von Arbeitsmitteln durch den Arbeitgeber, die Benutzung von Arbeitsmitteln durch die Beschäftigten bei der Arbeit sowie den Betrieb von überwachungsbedürftigen Anlagen im Sinne des Arbeitsschutzes. Das in ihr enthaltene Schutzkonzept ist auf alle von Arbeitsmitteln ausgehenden Gefährdungen anwendbar.

Verordnung über Sicherheit und Gesundheitsschutz bei der Bereitstellung von Arbeitsmitteln und deren Benutzung bei der Arbeit, über Sicherheit beim Betrieb überwachungsbedürftiger Anlagen und über die Organisation des betrieblichen Arbeitsschutzes.

Grundbausteine dieses Schutzkonzeptes sind

- eine einheitliche Gefährdungsbeurteilung der Arbeitsmittel

- sicherheitstechnische Bewertung für den Betrieb überwachungsbedürftiger Anlagen

- “Stand der Technik” als einheitlicher Sicherheitsmaßstab

- geeignete Schutzmaßnahmen und Prüfungen

- Mindestanforderungen für die Beschaffenheit von Arbeitsmitteln, soweit sie nicht durch harmonisierte europäische Richtlinien, zum Beispiel die Druckgeräterichtlinie, ATEX-Produktrichtlinie oder Aufzugsrichtlinie geregelt sind.

Überwachungsbedürftige Anlagen

Für die überwachungsbedürftigen Anlagen sind neben den gemeinsamen Vorschriften für Arbeitsmittel nach Abschnitt 2 zusätzlich die besonderen Vorschriften nach Abschnitt 3 der BetrSichV zu beachten. Insbesondere werden dort die Prüfung vor Inbetriebnahme sowie die wiederkehrenden Prüfungen von bestimmten überwachungsbedürftigen Anlagen gefordert. Einige überwachungsbedürftige Anlagen stehen unter einem Erlaubnisvorbehalt durch die zuständigen Überwachungsbehörden. Zu den überwachungsbedürftigen Anlagen gehören:

- Dampfkesselanlagen

- Druckbehälteranlagen

- Füllanlagen

- Pulverbeschichtungsanlagen

- Nasslackieranlagen

- Aufzugsanlagen

- Anlagen in explosionsgefährdeten Bereichen

- Lageranlagen

- Füllstellen

- Tankstellen und Flugbetankungsanlagen

- Entleerstellen

- Feuerlöscher

Die Betriebssicherheitsverordnung schreibt in den § 14 (Prüfung vor Inbetriebnahme) und § 15 (wiederkehrende Prüfungen) Prüfungen vor, die durch Zugelassene Überwachungsstellen vorzunehmen sind.

Technische Regeln für Betriebssicherheit (TRBS)

Die technischen Regeln für Betriebssicherheit (TRBS) geben den Stand der Technik, der Arbeitsmedizin und Hygiene für die Bereitstellung und Benutzung von Arbeitsmitteln sowie den Betrieb überwachungsbedürftiger Anlagen wieder. Sie werden vom Ausschuss für Betriebssicherheit erarbeitet und lösen sukzessive die in den bisherigen technischen Regeln vorhandenen Betriebsvorschriften wie TRA, TRB, TRR und TRD ab.

Gefährdungsbeurteilung

Die Gefährdungsbeurteilung beschreibt den Prozess der systematischen Ermittlung und Bewertung aller relevanten Gefährdungen, denen die Beschäftigten im Zuge ihrer beruflichen Tätigkeit ausgesetzt sind. Hinzu kommt die Ableitung und Umsetzung aller zum Schutz der Sicherheit und der Gesundheit erforderlichen Maßnahmen, die anschließend hinsichtlich ihrer Wirksamkeit überprüft werden müssen. Das Ziel besteht darin, Gefährdungen bei der Arbeit frühzeitig zu erkennen und diesen präventiv, das heißt noch bevor gesundheitliche Beeinträchtigungen oder Unfälle auftreten, entgegenzuwirken.

Die Gefährdungsbeurteilung zu Arbeitsstätten, Arbeitsplätzen, Arbeits- und Fertigungsverfahren, Arbeitsabläufen und Arbeitszeiten basiert u. a. auf §§ 5, 6 Arbeitsschutzgesetz infolge der Umsetzung europäischer Rahmenrichtlinien zum Arbeitsschutz (1992), § 3 Betriebssicherheitsverordnung, § 6 Gefahrstoffverordnung, §§ 89, 90 Betriebsverfassungsgesetz.

Bedeutung für Arbeitsschutzvorschriften

Verschiedene weitere Vorschriften des Arbeitsschutzes bauen auf den genannten Gesetzen und Verordnungen auf und setzen eine Erstellung von Gefährdungsbeurteilungen voraus. Beispielsweise hat nach § 3 der Verordnung zur arbeitsmedizinischen Vorsorge (ArbMedVV) der Arbeitgeber „auf der Grundlage der Gefährdungsbeurteilung für eine angemessene arbeitsmedizinische Vorsorge zu sorgen“. Weiterhin ist der Arbeitgeber nach § 3 der Bildschirmarbeitsverordnung (BildscharbV) verpflichtet, „die Sicherheits- und Gesundheitsbedingungen insbesondere hinsichtlich einer möglichen Gefährdung des Sehvermögens sowie körperlicher Probleme und psychischer Belastungen zu ermitteln und zu beurteilen“.

Aufbauend auf dem Standard BS OHSAS 18001 lässt sich die Gefährdungsbeurteilung in die Gefährdungserkennung und die sich daran anschließende Risikobeurteilung aufteilen.[2]

Gefährdung

Das Bundesarbeitsgericht stellte am 12. August 2008 fest:[3] „§ 5 ArbSchG dient nicht in erster Linie dazu, unmittelbare Gesundheitsgefahren zu verhüten. Durch die Gefährdungsbeurteilung werden vielmehr im Vorfeld Gefährdungen ermittelt, denen gegebenenfalls durch entsprechende Maßnahmen zu begegnen ist“. Mit Gefährdungsbeurteilungen werden nicht Gefahren beurteilt, sondern Gefährdungen: „Der Begriff der Gefährdung bezeichnet im Unterschied zur Gefahr die Möglichkeit eines Schadens oder einer gesundheitlichen Beeinträchtigung ohne bestimmte Anforderungen an ihr Ausmaß oder ihre Eintrittswahrscheinlichkeit.” Mit dieser Beurteilung „fängt der Schutz der Gesundheit als der körperlichen und geistig-psychischen Integrität des Arbeitnehmers an“.

Gefahr

Gefährdungen im Sinne des Arbeitsschutzes treten früher ein als Gefahren. „Unter einer Gefahr ist im Bereich des Arbeitsschutzes eine Sachlage zu verstehen, die bei ungehindertem Ablauf des objektiv zu erwartenden Geschehens zu einem Schaden führt. Dem Schadenseintritt muss eine hinreichende Wahrscheinlichkeit zugrunde liegen. Welcher Grad der Wahrscheinlichkeit ausreicht, ist unter Beachtung des Verhältnismäßigkeitsgrundsatzes nach der Art der betroffenen Rechtsgüter zu bestimmen. Im Arbeitsschutz, bei dem es um Leben und Gesundheit der Arbeitnehmer geht, genügt ein geringeres Maß an Wahrscheinlichkeit als bei einer Gefahr für Sachgüter“[3]

Spielraum des Arbeitgebers

In der Betriebssicherheitsverordnung (§ 3), der Gefahrstoffverordnung und der Biostoffverordnung sind Gefährdungsbeurteilungen aufgegriffen und verankert worden. Im Rahmen der Liberalisierung des Arbeitsschutzes soll dem Arbeitgeber ein größerer Spielraum gewährt werden, um den Anforderungen des Arbeitsschutzes zu genügen (“Betreiberverantwortung”). Dazu tragen die Rücknahme und Vereinheitlichung von Vorschriften, z. B. vieler Einzel-Unfallverhütungsvorschriften der Berufsgenossenschaften bei. An Stelle bis ins Detail gehender Regulierung wird nun vom Arbeitgeber eine Gefährdungsbeurteilung verlangt, in der er juristisch nachvollziehbar die Erfüllung seiner Sorgfaltspflichten bezogen auf Arbeitsmittel oder Gefahrstoffe nachweisen muss.

Der Arbeitgeber oder von ihm nach § 7 ArbSchG beauftragte und befähigte Personen müssen grundsätzlich vor Beginn der Arbeiten und in ausreichenden Abständen die Arbeitsbedingungen bewerten, Gefährdungen minimieren und Maßnahmen zur Verbesserung durchführen. Dabei soll er sich von Experten, insbesondere einer Fachkraft für Arbeitssicherheit, einem Brandschutzbeauftragten und einem Betriebsarzt unterstützen lassen.

Erklärung

Das Explosionsschutzdokument beschreibt die angemessenen Vorkehrungen, um den Explosionsschutz sicherzustellen. Die rechtliche Grundlage bildet der § 6 der Betriebssicherheitsverordnung. Wenn der Betreiber einer Anlage im Rahmen der Gefährdungsbeurteilung (§ 3 Betriebssicherheitsverordnung) ermittelt hat, dass die Entstehung einer gefährlichen explosionsfähigen Atmosphäre nicht sicher verhindert werden kann, dann hat er für die Erstellung eines Explosionsschutzdokumentes zu sorgen.

Bei der Dokumentation muss dann nachgewiesen werden, dass die Explosionsgefährdungen ermittelt und einer Bewertung unterzogen worden sind und dass angemessene Vorkehrungen getroffen werden, um die Ziele des Explosionsschutzes zu erreichen.

Das Explosionsschutzdokument ist vom Arbeitgeber, unabhängig von der Anzahl der Beschäftigten, vor Aufnahme der Arbeit zu erstellen.

Aus dem Explosionsschutzdokument müssen hervorgehen:

die Ermittlung der Explosionsgefährdungen und deren Bewertung[1]

Aufführung der Vorkehrungen, die getroffen wurden, um Explosionen zu verhindern

Einteilung der explosionsgefährdeten Bereiche in Zonen (Ex-Zonenplan) § 5 und Anhang 3 BetrSichV

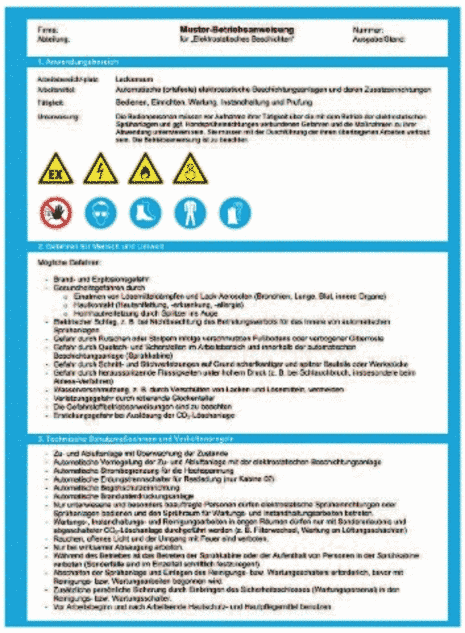

Einhaltung der Mindestanforderungen nach Anhang 4 der BetrSichV. Hierzu gehören unter anderem organisatorische Maßnahmen (Unterweisungen, Betriebsanweisungen, Kennzeichnung…), allgemeine Maßnahmen (Warneinrichtungen, Zündquellen sicher vermeiden, Fluchtwege Gestaltung…), sowie die Auswahl von geeigneten Geräten und Schutzsystemen entsprechende der jeweiligen Zone (EX geschützte elektrische und nicht elektrische Geräte gemäß der Richtlinie 94/9/EG).

Zonenplan

Muster-Betriebs- und Prüfnachweis für “Elektrostatisches Beschichten”:

Ratgeber:

Explosionsschutzprüfung

Allgemeine Tätigkeiten

- Definition des geprüften Anlagenumfanges Unterscheidung in:

- Applikationshersteller Produkte

- Feststellung der Gerätetypen

- Erstellung eines Protokolls über die Explosionsschutzprüfung

Ordnungsprüfung:

- Sichtung / Beurteilung der vorhandenen Dokumente

- Explosionsschutzdokument

- Zonenpläne

- Bedienungsanleitungen

- Betriebsanweisungen

- Konformitätserklärungen

- …

- Beurteilung der Zugänglichkeit der Dokumente

- Überprüfung der Terminfestlegungen innerhalb der Dokumente

- Werden die Sicherheitsunterweisung jährlich durchgeführt?

- Wie wird der Explosionsschutz im Unternehmen gelebt?

- …

Technische Prüfung (Detailprüfung, Nahprüfung, Sichtprüfung)

- Allgemeiner Zustand

- Typenschilder

- Kabeleinführungen / Verschraubungen

- Ausführungsvarianten der elektrischen und mechanischen Betriebsmittel in Abhängigkeit der Zonenzuordnung

- Messung Erdung / Potentialausgleich

- Vermessung des Lufthaushaltes (Volumenstrom)

- Messung des Pulverausstosses

- Berechnung der Pulverkonzentration

- Vergleich mit der unteren Explosionsgrenze (UEG)

- Dichtigkeiten der Schaltschränke

- Zustand der Bedienelemente

- Funktionen der sicherheitsrelevanten Bauteile

- Messung der Hochspannungen

- Messung der Kaskadenwiderstände

Die „Prüfungen von Arbeitsmitteln und überwachungsbedürftigen Anlagen“ können sowohl von sog. ZÜS (zugelassene Überwachungsstellen) oder „befähigten Personen“ durchgeführt werden.

Mit unserer weit über 30 Jahren Erfahrung und der entsprechenden Aus- und Weiterbildung ist die Fa. POWTEC zertifiziert entsprechende Explosionsschutzprüfungen durchzuführen.

FAQ

Häufig gestellte fragen

Sie wollen uns kennenlernen?

Falls Sie Fragen haben oder ein Angebot einholen wollen, melden Sie sich gerne bei uns. Wir freuen uns auf Ihre Anfrage.